在制造业迈向智能化的浪潮中,产品数据管理(Product Data Management, PDM)与制造执行系统(Manufacturing Execution System, MES)作为企业信息化的两大核心支柱,其深度集成已成为提升生产效率、保障产品质量、实现数据驱动决策的关键。信息系统集成服务在此过程中扮演着至关重要的桥梁角色,通过打通设计与制造之间的数据壁垒,构建起从研发到生产的全流程数字化协同体系。

一、PDM与MES:职能分野与集成价值

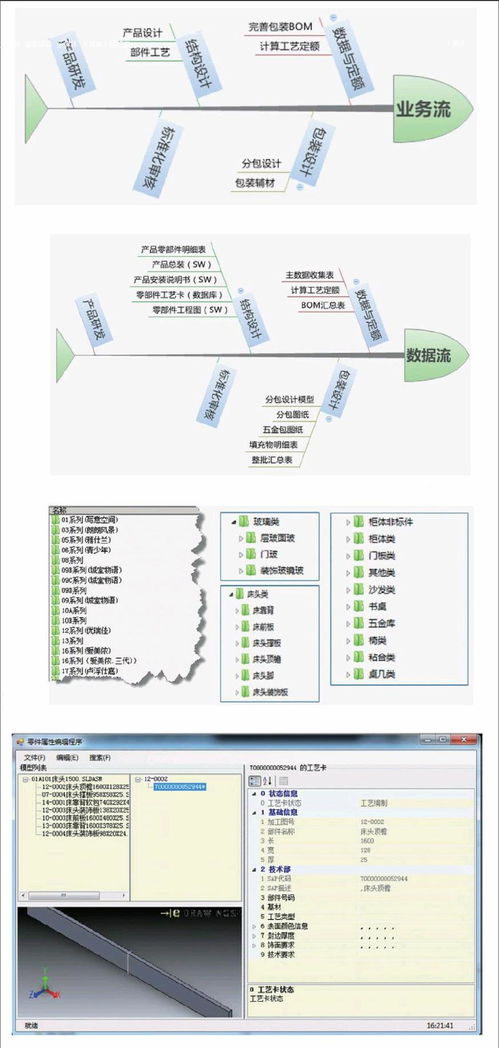

PDM系统聚焦于产品研发阶段,管理产品全生命周期的设计数据、图纸、工艺文件、物料清单(BOM)等核心信息,确保数据的一致性与可追溯性。而MES系统则立足于车间层,负责监控、调度、跟踪和控制生产过程的执行,实时采集生产数据,管理生产资源。

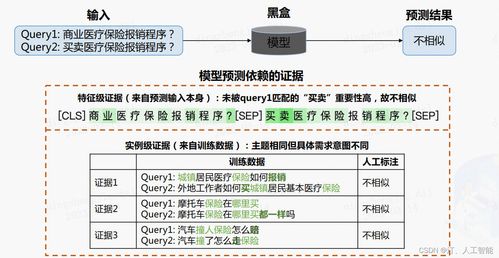

两者看似分属不同领域,实则紧密关联。PDM输出的准确、结构化的产品与工艺数据是MES高效运行的基础;反之,MES反馈的实际生产数据、质量信息、物料消耗情况又能为PDM中的设计优化与工艺改进提供实证依据。若两者孤立运行,极易导致“信息孤岛”——设计变更无法及时同步至生产线,生产现场的异常无法快速反馈至研发部门,造成生产延误、成本增加与质量风险。

因此,PDM与MES的集成,本质上是实现产品设计数据与制造执行数据的双向无缝流动,其核心价值在于:

- 确保数据一致性:自动将PDM中已审核的EBOM(设计BOM)及工艺路线转化为MES可执行的MBOM(制造BOM)与作业指导书,避免人工转换错误。

- 加速生产响应:设计变更一旦在PDM中生效,可实时或自动推送至MES,触发相应的生产计划与工艺调整,极大缩短新产品导入(NPI)周期。

- 实现全流程追溯:通过集成,可将最终产品与所用的设计版本、工艺参数、生产批次、设备、操作员等信息关联,形成完整的正向与反向追溯链,满足质量管控与合规性要求。

- 支持闭环优化:MES收集的生产绩效、质量数据、物料消耗等信息可反馈至PDM/PLM系统,为产品设计与工艺的持续优化提供数据支持。

二、信息系统集成服务的实施路径与关键技术

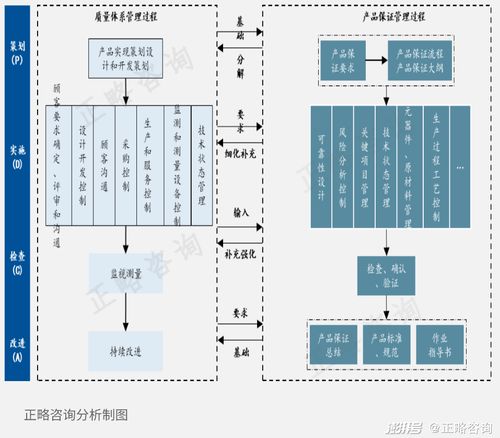

成功的PDM-MES集成并非简单的数据接口开发,而是一项涉及业务流程重组、数据标准化、技术选型的系统工程,专业的信息系统集成服务商通常遵循以下路径:

- 需求分析与流程梳理:深入分析企业的业务痛点、集成范围(如BOM同步、工艺下发、生产反馈等)和数据流向,定义清晰的集成场景与业务规则。

- 数据模型对齐与标准化:这是集成的基石。需统一双方系统对产品、物料、工序、资源等关键主数据的定义、编码规则与数据结构, often需要通过建立企业级的中间数据模型或主数据管理(MDM)来实现。

- 技术架构与接口设计:根据实时性要求、系统环境和企业IT战略,选择合适的集成模式与技术。常见方式包括:

- 点对点直接接口:通过Web Service、API或中间数据库进行直接数据交换,开发直接但灵活性较差。

- 基于企业服务总线(ESB)的集成:采用松耦合的面向服务架构(SOA),通过ESB进行消息路由、转换与协议适配,扩展性强,是复杂系统生态的理想选择。

- 基于中间件/集成平台(iPaaS):利用专业的应用集成平台,提供预构建的连接器、数据映射工具和可视化流程设计器,能显著提升集成开发与运维效率。

- 核心集成场景实现:

- BOM与工艺路由同步:实现从PDM的EBOM到MES的MBOM的自动转换与下发。

- 设计变更管理集成:确保工程变更指令(ECO)能准确、及时地传递并影响相关生产工单。

- 生产状态与质量数据反馈:将MES中的工单状态、在制品信息、质量检验结果、设备状态等反馈至PDM或上层管理系统。

- 测试、部署与持续运维:进行严格的单元测试、集成测试和用户验收测试,确保数据准确性与业务流程畅通。上线后需提供持续监控与运维支持,应对业务变化与系统升级带来的集成挑战。

三、挑战与展望

尽管集成价值显著,但企业在实践中常面临诸多挑战:异构系统间的数据语义差异、老旧系统接口能力不足、业务流程变革阻力、以及初期投资成本较高等。这要求信息系统集成服务不仅要具备深厚的技术能力,更要拥有丰富的行业知识与变革管理经验。

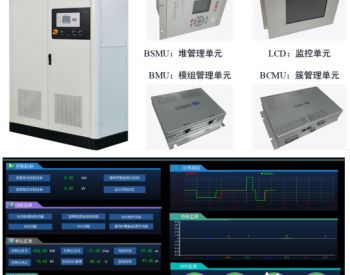

随着工业互联网、数字孪生、人工智能等技术的发展,PDM与MES的集成将向更深层次、更智能化方向发展。集成平台将更侧重于实时数据流处理、基于模型的数据交换(如利用ISO 10303 STEP标准)、以及利用生产大数据驱动设计创新的高级分析应用。

###

PDM与MES的系统集成是制造业数字化、网络化、智能化转型的必经之路。它不仅仅是技术的连接,更是业务流程的融合与优化。借助专业、可靠的信息系统集成服务,企业能够有效打通产品创新与卓越制造之间的任督二脉,构建起敏捷、高效、高质量的智能制造核心能力,从而在日益激烈的市场竞争中赢得先机。